Como a mais recente tecnologia de serras automáticas está redefinindo o corte de precisão?

Mecanismos centrais das serras automáticas modernas

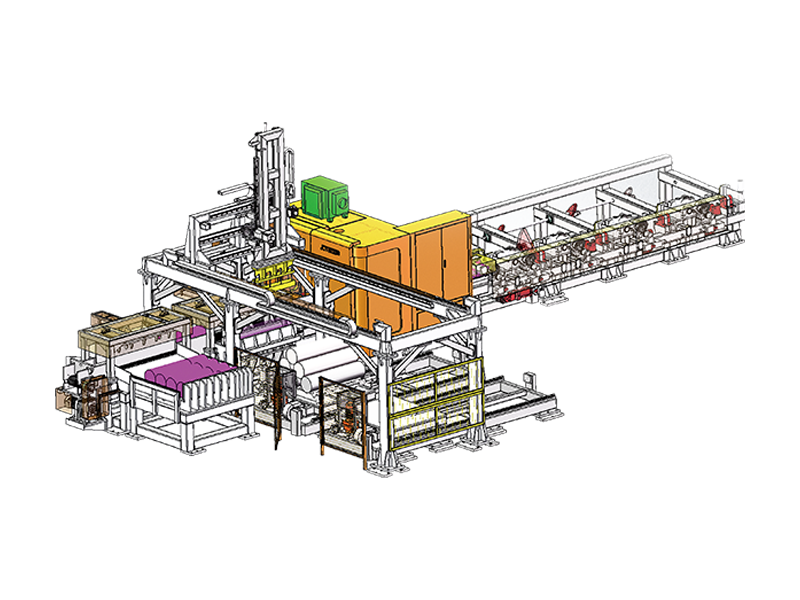

O moderno máquina de serra automática é a base da fabricação industrial de alto volume, projetada para executar cortes precisos com o mínimo de intervenção humana. Ao contrário das variantes manuais ou semiautomáticas, estas máquinas utilizam sofisticados sistemas PLC (Controlador Lógico Programável) para gerir todo o ciclo de corte. Isso inclui alimentação de material, fixação, ajuste de velocidade da lâmina e descarga final da peça cortada. Ao integrar sistemas hidráulicos ou pneumáticos para uma pressão de fixação consistente, estas máquinas garantem que a vibração do material seja virtualmente eliminada, o que prolonga significativamente a vida útil da lâmina e melhora o acabamento superficial do corte.

A precisão é ainda melhorada através do uso de sistemas de alimentação acionados por servomotores. Esses sistemas permitem o posicionamento de materiais em alta velocidade com tolerâncias geralmente medidas em mícrons. Para indústrias como a aeroespacial ou a indústria automóvel, este nível de repetibilidade é essencial para manter padrões rigorosos de controlo de qualidade ao longo de milhares de ciclos consecutivos. Além disso, a integração de sensores permite que a máquina detecte a presença de material e o desgaste da lâmina em tempo real, evitando erros dispendiosos e tempos de inatividade.

Principais especificações técnicas e métricas de desempenho

Ao avaliar uma serra automática para uma linha de produção, vários parâmetros técnicos determinam sua adequação para materiais específicos e requisitos de produção. A tabela a seguir destaca as métricas críticas que os engenheiros e gerentes de oficina devem monitorar para garantir o desempenho ideal.

| Parâmetro | Descrição | Impacto na produção |

| Velocidade da superfície da lâmina | Medido em metros por minuto (m/min) | Determina a geração de calor e a qualidade do corte |

| Taxa de alimentação | A velocidade com que a lâmina penetra no material | Afeta diretamente o tempo de ciclo e a carga de cavacos |

| Precisão de posicionamento | A tolerância do alimentador de material | Reduz o desperdício de material e a usinagem secundária |

Vantagens da Automação Total na Metalurgia

Redução nos custos trabalhistas e erro humano

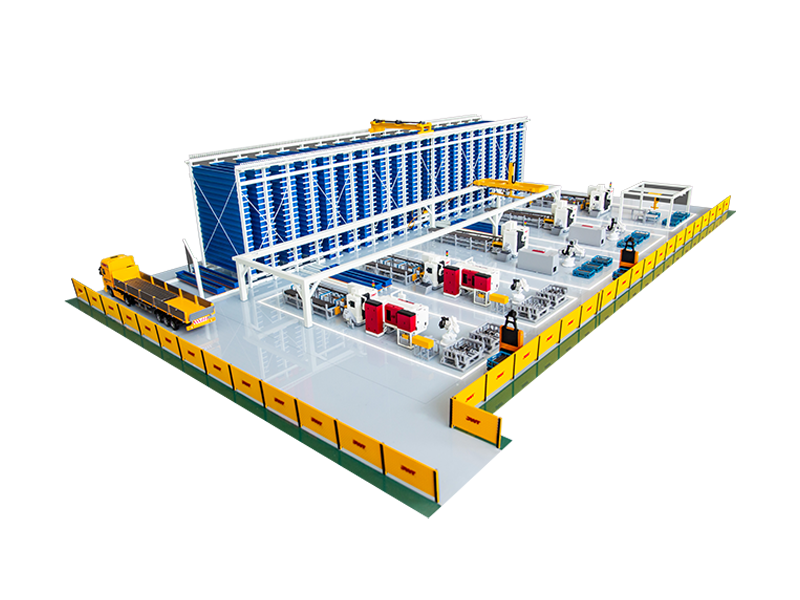

Um dos benefícios mais imediatos da adoção da tecnologia de serra automática é a redução drástica do trabalho manual. Muitas vezes, um único operador pode supervisionar várias máquinas, já que a capacidade de “apagamento” permite que o equipamento opere pacotes inteiros de matéria-prima de forma autônoma. Isto não apenas reduz o custo por peça, mas também elimina a variabilidade introduzida pela medição e alimentação manuais, que muitas vezes são a principal fonte de sucata nas oficinas tradicionais.

Protocolos de segurança aprimorados

A segurança é um fator crítico em qualquer ambiente industrial. As serras automáticas são normalmente totalmente fechadas com travas de segurança, mantendo o operador longe de lâminas móveis e pinças de alta pressão. Máquinas avançadas também apresentam:

- Gatilhos de parada de emergência ligados a cortinas de luz e sensores de movimento.

- Transportadores automáticos de cavacos para remover detritos pontiagudos sem intervenção manual.

- Sistemas de névoa de refrigerante que contêm fluidos dentro da carcaça da máquina.

Estratégias de Manutenção para Longevidade

Para manter as capacidades de alta precisão de uma serra automática, é necessário um rigoroso cronograma de manutenção preventiva. A complexidade dos circuitos eletrônicos e hidráulicos internos significa que negligenciar pequenos problemas pode levar a falhas sistêmicas. A inspeção regular dos braços-guia e das pastilhas de metal duro é essencial, pois mesmo um pequeno desgaste nesses componentes pode causar “desvio da lâmina”, resultando em cortes que não são retos.

Os sistemas de lubrificação também devem ser monitorados diariamente. Muitas máquinas automáticas usam um sistema de "micro-gotejamento" ou "MQL" (Lubrificação por Quantidade Mínima) que aplica uma quantidade precisa de óleo nos dentes da lâmina. Se esses bicos ficarem obstruídos, o atrito resultante pode destruir uma lâmina cara com ponta de metal duro em questão de segundos. Manter o software PLC atualizado e garantir que o fluido hidráulico esteja livre de contaminantes garantirá que a máquina opere com eficiência máxima por muitos anos.