Eficiência e precisão: um guia abrangente para serras circulares de alta velocidade

Compreendendo a mecânica das serras circulares de alta velocidade

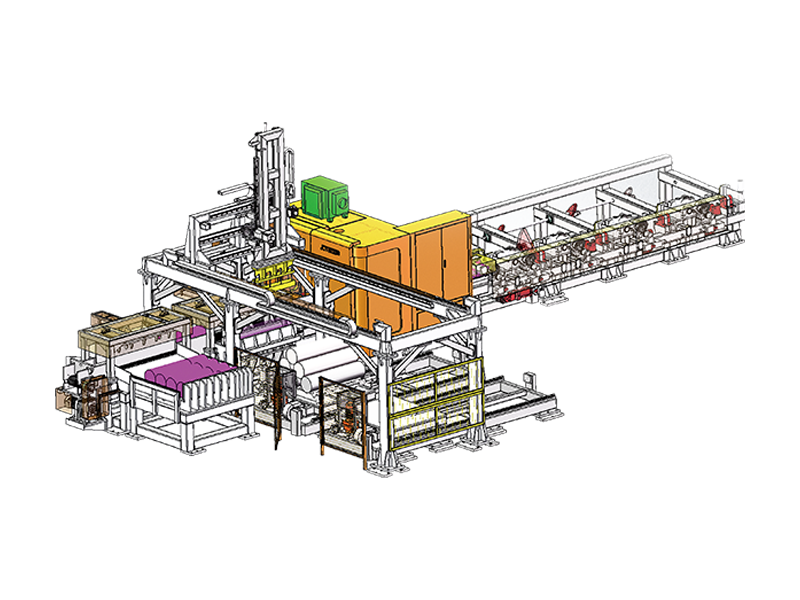

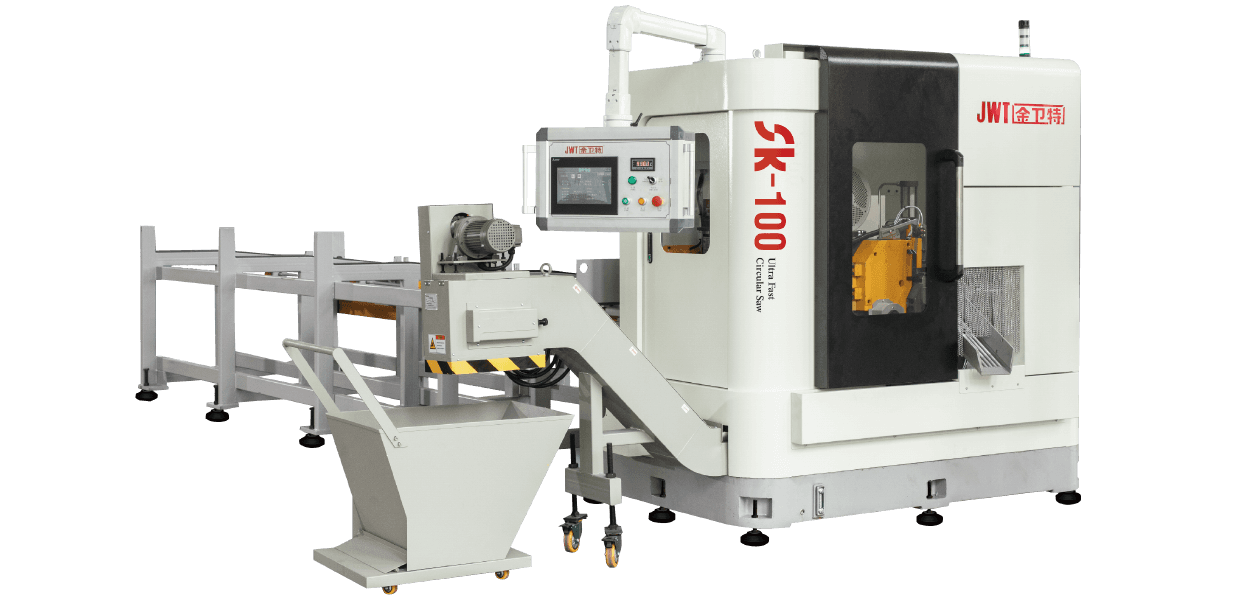

Máquinas de serra circular de alta velocidade são projetados para ambientes industriais que exigem corte rápido e de alto volume com extrema precisão. Ao contrário das serras padrão, essas máquinas utilizam tecnologia avançada de fuso e motores de alto torque para acionar lâminas especializadas - como TCT (Tungsten Carbide Tipped) ou Cermet - em velocidades geralmente superiores a 3.000 a 5.000 RPM. Essa alta velocidade garante que a lâmina passe menos tempo em contato com o material por corte, o que reduz significativamente o acúmulo de calor e evita a deformação térmica da peça.

A integridade estrutural dessas máquinas é construída em torno de uma estrutura resistente e livre de torção. Esta construção robusta é essencial para amortecer as vibrações geradas pela rotação em alta velocidade. Quando as vibrações são minimizadas, a máquina pode atingir um acabamento superficial de “nível espelhado”, muitas vezes eliminando a necessidade de processos secundários de retificação ou rebarbação. Isso os torna essenciais nas indústrias automotiva, aeroespacial e de fabricação pesada, onde os níveis de tolerância são rígidos.

Recursos principais e especificações técnicas

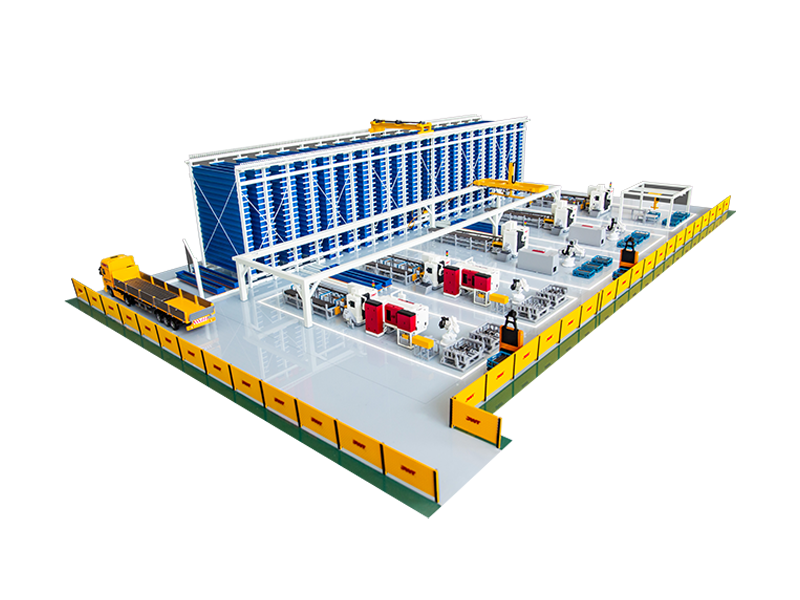

Automação Avançada e Integração CNC

As serras circulares modernas de alta velocidade são frequentemente equipadas com sistemas CNC (Controle Numérico Computadorizado). Isso permite que os operadores programem comprimentos de corte, taxas de avanço e quantidades precisos por meio de uma tela sensível ao toque HMI (Interface Homem-Máquina) fácil de usar. Os recursos automatizados geralmente incluem:

- Carregadores com carregamento automático para alimentação contínua de barras.

- Parafusos de esferas servoacionados para indexação precisa do material e movimento da cabeça.

- Corte automático de aparas e classificação de restos para minimizar o desperdício de material.

Sistemas de refrigeração e lubrificação

Para manter a longevidade da lâmina em altas velocidades, essas máquinas incorporam sistemas de micro-névoa ou resfriamento por inundação. Esta lubrificação direcionada reduz o atrito entre os dentes e o metal, prolongando a vida útil da lâmina em até 25%. Os modelos avançados podem até apresentar conceitos de resfriamento multifluido projetados especificamente para ligas difíceis de cortar, como Inconel ou aço inoxidável.

Desempenho Comparativo: Materiais e Velocidades

A versatilidade de uma serra circular de alta velocidade depende em grande parte da sua capacidade de adaptação a diferentes densidades de materiais. A tabela abaixo descreve parâmetros operacionais típicos para aplicações industriais:

| Tipo de material | Faixa de rotação | Aplicação Típica |

| Metais Ferrosos (Aço) | 20 - 150 RPM | Barras sólidas, tubos pesados |

| Não Ferrosos (Alumínio) | 2.000 - 5.500 rpm | Extrusões, folhas |

| Madeira e Plásticos | 3.000 - 6.000 rpm | Painéis de construção |

Protocolos de manutenção para máxima eficiência

A manutenção regular é fundamental para evitar tempos de inatividade e garantir a segurança do operador. Como essas máquinas operam em velocidades tão altas, mesmo pequenos desalinhamentos ou acúmulo de detritos podem levar à falha da lâmina ou à tensão do motor. Um cronograma de manutenção disciplinado deve incluir a limpeza diária da lâmina de serra e do transportador de cavacos para evitar que fragmentos de metal obstruam a mecânica interna.

A lubrificação das guias lineares e dos fusos esféricos deve ser realizada de acordo com o ciclo do fabricante – geralmente semanal ou mensalmente, dependendo do volume de deslocamento. Além disso, a inspeção da lâmina é fundamental; os operadores devem procurar sinais de desgaste ou lascas nos dentes. Substituir uma lâmina antecipadamente é muito mais econômico do que permitir que uma lâmina cega aumente a carga no motor do fuso, o que poderia resultar em um aumento dispendioso de 70% no risco de falha do equipamento ao longo do tempo.

Recursos de segurança e padrões da indústria

A segurança no corte em alta velocidade não pode ser exagerada. As máquinas modernas são projetadas com áreas de corte totalmente fechadas para proteger os trabalhadores contra cavacos em alta velocidade e contato acidental. Sensores integrados detectam a deflexão da lâmina em tempo real; se a lâmina começar a dobrar ou vibrar excessivamente, o sistema aciona uma parada de emergência para evitar uma quebra catastrófica. Além disso, os freios eletrônicos são padrão, garantindo que a lâmina pare de girar segundos após o término do ciclo ou quando um botão de emergência for pressionado.